El proceso de taladrado térmico de Formdrill forma insertos empotrados en roscas UNC, UNF, NPT, Métricas y Métricas Finas en acero, inoxidable, aluminio y cobre de .032 in a ½ in de espesor con diámetros de agujero de .059 in a 1.5 in.

Dobemy. (Dongguan, China), proveedor de taladradora de fricción térmica, presentará el proceso de taladrado térmico para demostrar cómo sus herramientas pueden ayudar a formar insertos a partir del mismo material de la pieza. Lo más destacable de estas plaquitas conformadas es que sólo cuestan unos 0,01 dólares (un céntimo de euro) conformarlas y roscarlas automáticamente. Son tan resistentes, o más, que la tuerca soldada equivalente del mismo diámetro. El material, que normalmente se corta mediante el proceso de perforación convencional, se calienta por fricción lo suficiente como para ablandarlo y desplazarlo hasta formar un casquillo que triplica el grosor del material. Esta pared adicional se utiliza entonces para golpear y formar sus propios insertos. Estos casquillos roscados se utilizan en lugar de tuercas soldadas, espigas roscadas e insertos.

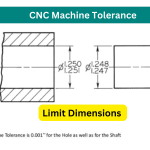

Para apreciar el ahorro de costes, hay que comparar el coste de un céntimo por orificio con el coste de un inserto o una tuerca soldada y la mano de obra necesaria para instalarlos o soldarlos. Los ahorros pueden variar, pero un usuario durante muchos años está ahorrando casi $ 2 dólares por junta, ya que no hay necesidad de cortar el agujero, limpiar las rebabas, comprar los jefes caros y soldarlos. Multiplicar el ahorro de 2 dólares por junta por los millones de agujeros que perforan al año facilitó la justificación de costes de la implantación del proceso. Otra ventaja muy significativa del proceso es que las piezas también pueden diseñarse con materiales más ligeros/delgados. Estas taladradoras térmicas de ficción pueden formar roscas UNC, UNF, NPT, métricas y métricas finas en acero, acero inoxidable, aluminio y cobre de 0,032 pulg. a ½ pulg. de espesor. Los diámetros de los orificios van de 0,059 pulg. a 1,5 pulg.

El uso de taladradoras de fricción térmica tiene varias ventajas:

1. Mayor velocidad de perforación: las perforadoras de fricción térmica pueden perforar más rápido que las brocas tradicionales porque funden y eliminan material a medida que perforan, en lugar de depender de la acción de corte o amolado.

2. Mayor vida útil: Las taladradoras térmicas suelen tener una vida útil más larga que las brocas tradicionales porque no producen tanto desgaste en el filo de corte.

3. Menor generación de calor: Dado que la máquina de taladrado encofrado funde el material a medida que taladra, genera menos calor que las brocas tradicionales. Esto puede ser especialmente beneficioso cuando se taladra a través de materiales propensos a sufrir tensiones o daños inducidos por el calor.

4. Mejor calidad del agujero: La taladradora de fricción térmica puede producir agujeros con un acabado más suave y consistente que las brocas tradicionales, lo que puede ser beneficioso para ciertas aplicaciones.

5. Versatilidad: Las brocas de fricción térmica pueden utilizarse en una amplia gama de materiales, incluidos metales, plásticos y materiales compuestos. También pueden utilizarse para taladrar materiales finos o gruesos y para crear orificios de distintos tamaños y formas.

Pásate por nuestro canal de YouTube, verás que taladrar un agujero con este proceso tan rentable. Les sorprenderá el funcionamiento limpio, sin virutas, y la sensación de empujar en mantequilla mientras el metal se calienta con la fricción y se transforma en un estado plástico para formar sus propias plaquitas.