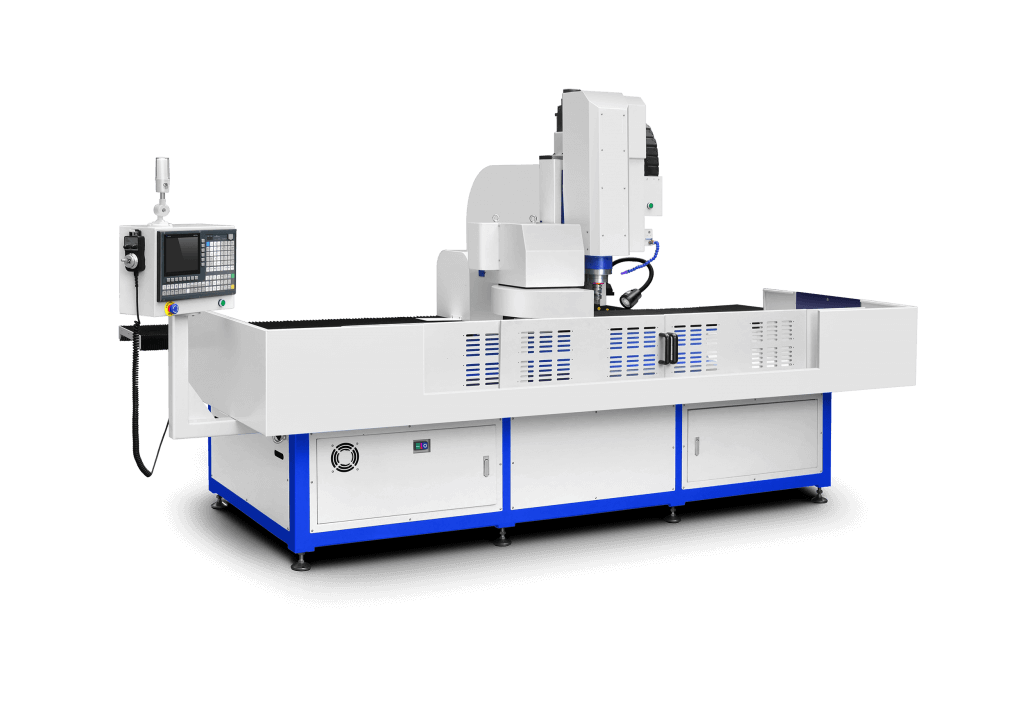

Maximizar la eficacia es un objetivo importante para cualquier tecnología de procesamiento de máquinas herramienta CNC. CNC son las siglas de Control Numérico por Ordenador, un tipo de tecnología de automatización que utiliza ordenadores para controlar máquinas herramienta como tornos, fresadoras y rectificadoras. Las máquinas CNC se programan con instrucciones para mover, cortar y dar forma a los materiales.

Mediante el uso de máquinas CNC, los fabricantes pueden alcanzar mayores niveles de precisión y eficacia, así como reducir costes. Las máquinas CNC también son más fiables que las manuales, ya que son menos propensas a los errores humanos.

Es esencial conocer a fondo la tecnología de procesamiento de máquinas herramienta CNC para maximizar la eficacia y garantizar resultados precisos.

La tecnología de procesamiento de máquinas herramienta CNC ofrece varias características y ventajas clave, entre las que se incluyen:

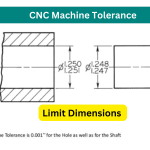

- Precisión y exactitud: Las máquinas CNC ofrecen una precisión y exactitud inigualables en la producción de piezas y componentes, lo que se traduce en productos acabados de mayor calidad. La repetibilidad de la máquina taladradora-roscadora CNC automática Dobemy es de hasta ±0,02mm.

- Rapidez y eficacia: Las máquinas CNC pueden realizar tareas mucho más rápido que las máquinas manuales, lo que se traduce en tiempos de ciclo más cortos y una mayor eficacia.

- Flexibilidad: Las máquinas CNC pueden programarse para realizar diversas tareas, lo que las hace muy versátiles y adaptables a las cambiantes necesidades de producción.

- Coherencia y repetibilidad: Las máquinas CNC pueden producir sistemáticamente piezas y componentes idénticos, garantizando que los productos acabados cumplan las especificaciones requeridas.

- Reducción de los costes laborales: Las máquinas CNC requieren menos mano de obra que las máquinas tradicionales, lo que reduce los costes laborales y aumenta la rentabilidad.

- Mayor seguridad: Las máquinas CNC disponen de funciones como el apagado automático y botones de parada de emergencia para proteger a los operarios y evitar accidentes.

En general, la tecnología de procesamiento de máquinas herramienta CNC ofrece una serie de ventajas que pueden ayudar a los fabricantes a mejorar su capacidad de producción y seguir siendo competitivos en el mercado.

Maximizar la eficacia acelera el proceso de mecanizado CNC.

- Optimizar trayectorias de herramientas: Las trayectorias de las herramientas pueden optimizarse para minimizar la distancia recorrida por la herramienta de corte, lo que reduce los tiempos de ciclo y mejora la eficacia.

- Reducir los tiempos de preparación: La reducción de los tiempos de preparación entre trabajos puede maximizar el tiempo que la máquina corta las piezas. La estructura abierta del dispositivo DOBEMY puede ayudar a evitar paradas en la carga y descarga, con el objetivo de reducir los tiempos de preparación y mejorar la eficacia.

- Utilizar técnicas de mecanizado de alta velocidad: Las técnicas de mecanizado de alta velocidad, como husillos y centros, pueden reducir considerablemente los tiempos de ciclo.

- Control en tiempo real: La supervisión en tiempo real del proceso de mecanizado puede permitir ajustes rápidos, reduciendo el tiempo de inactividad y mejorando la eficacia.

- Aumentar la velocidad de los husillos: Aumentar la velocidad de los husillos puede reducir los tiempos de ciclo y mejorar la eficacia, siempre que la herramienta de corte y el material puedan soportar el aumento de velocidad.

- Optimizar las condiciones de corte: La optimización de parámetros como la velocidad de corte, el avance y la profundidad de corte permite reducir los tiempos de ciclo y mejorar la eficacia.

Aplicando estas estrategias, los fabricantes pueden acelerar el proceso de mecanizado CNC y mejorar su competitividad en el mercado.

Consejos para maximizar la eficiencia de un taller de mecanizado CNC

- Adoptar una mentalidad 5S

La mentalidad de las 5S, que inicialmente significa Seiri, Seiton, Seiso, Seiketsu, Shitsuke (o Clasificar, Poner en Orden, Brillar, Estandarizar y Mantener), es una popular metodología lean japonesa utilizada para reducir los residuos en la fabricación y optimizar la productividad. En un taller, organizar el flujo de trabajo y disponer las herramientas en ubicaciones estandarizadas puede ayudar a minimizar los residuos derivados de esperas, desplazamientos y movimientos innecesarios. Para sistematizar toda la línea de producción de un taller de mecanizado CNC, se recomienda realizar un mapeo del flujo de valor, tomar nota de todos los procesos realizados en una pieza de principio a fin, clasificar todos los pasos y eliminar todas las métricas innecesarias y que no aportan valor. Las 5S aumentan la concienciación sobre la cantidad de residuos que hay en la línea de producción y ayudan a eliminar recursos innecesarios que pueden estar ralentizando el flujo de trabajo general de un taller mecánico. - Invertir en recursos de alta calidad

Merece la pena considerar el uso de herramientas de corte de alto rendimiento para máquinas CNC. Aunque tienen un coste inicial elevado, el retorno de la inversión se produce a largo plazo, cuando la calidad de los productos que fabrican es impecable y la vida útil de las herramientas es considerablemente mayor. Además, muchos fabricantes dan fe de la reducción de piezas desechadas gracias al uso de herramientas de corte fiables. Invertir en recursos de alta calidad elimina la ineficacia provocada por utillajes deficientes. - Optimizar la capacidad de la máquina CNC

Las máquinas CNC de hoy en día pueden hacer cosas poderosas, pero a veces se pierden recursos cuando no se optimizan estas capacidades. Llevar una máquina CNC a su rendimiento óptimo contribuye significativamente a aumentar la productividad de un taller. Minimizar el tiempo de ciclo de un programa CNC maximizando las herramientas y la capacidad de mecanizado incluye utilizar las herramientas adecuadas y ajustar los parámetros a su rendimiento óptimo.- Madurar continuamente los mejores procesos.

Como ya se ha dicho, el secreto de un taller mecánico eficiente es su deseo de excelencia continua. Conseguir un proceso maduro y eficaz requiere tiempo y esfuerzo. Todo el mundo empieza implantando gradualmente proyectos de mejora de uno en uno, en función de lo que sus operaciones necesitan en ese momento. La clave está en ceñirse a un flujo de trabajo establecido y, al mismo tiempo, estar siempre abierto a cualquier oportunidad de mejora del proceso.