Índice

En los últimos años, la industria del automóvil se ha visto revolucionada por una nueva tecnología llamada Thermal Friction Drilling Tapping (TFDT). Esta innovadora técnica combina los procesos de taladrado y roscado en una sola operación, utilizando el calor generado por la fricción para ablandar el material y permitiendo taladrarlo y roscarlo con facilidad. Este avanzado proceso de fabricación permite a los fabricantes de automóviles producir componentes más resistentes y ligeros de un modo más eficaz y rentable que las técnicas de fabricación tradicionales. En este artículo se analizan las ventajas, aplicaciones, implantación y ejemplos reales de TFDT en la producción de automóviles.

Ventajas de la perforación por fricción térmica en la producción de automóviles

El TFDT es un proceso de fabricación que combina calor por fricción y fuerza mecánica para crear un orificio en un componente metálico. Este proceso tiene muchas ventajas sobre las técnicas de fabricación tradicionales, como el taladrado, el corte y el punzonado.

En primer lugar, el TFDT permite crear componentes más resistentes y ligeros. El proceso produce un orificio con una geometría única que aumenta su superficie, haciéndolo más fuerte y resistente a la deformación. También permite reducir el grosor de los materiales, lo que se traduce en componentes más ligeros que pueden mejorar la eficiencia global del vehículo en términos de consumo de combustible.

En segundo lugar, la TFDT es una técnica de fabricación más eficaz y rentable que los métodos tradicionales. El proceso es más rápido que el taladrado o el punzonado y produce menos residuos, lo que reduce el coste total de producción. Además, el proceso no requiere materiales adicionales, como brocas o fluidos de corte, lo que reduce el impacto medioambiental del proceso de fabricación.

Por último, el TFDT permite crear formas y diseños más complejos. Las técnicas de fabricación tradicionales limitan la complejidad de las formas que pueden producirse debido a las limitaciones del utillaje. Con el TFDT se pueden realizar fácilmente formas y diseños complejos, lo que permite una mayor flexibilidad e innovación en el diseño.

Aplicaciones de la perforación por fricción térmica en la fabricación de automóviles

El TFDT puede aplicarse a una amplia gama de componentes de la producción automovilística. Una de las aplicaciones más comunes es en producción de componentes de freno y suspensión. Estos componentes requieren una gran solidez y resistencia a la deformación, lo que los convierte en candidatos ideales para el proceso TFDT.

Otra aplicación de la TFDT es la fabricación de componentes de motor ligeros y de bajo consumo. Al reducir el grosor del material del componente, se puede reducir el peso total del motor, lo que se traduce en una mayor eficiencia del combustible. Además, el proceso TFDT permite crear formas y diseños complejos para mejorar el rendimiento del motor.

El TFDT también puede aplicarse para producir paneles de la carrocería y componentes estructurales. La geometría única de los agujeros creados por el proceso,

- 85% Ahorro de costes por agujero

- Reducción de la repetición de trabajos 0% de agujeros perdidos y 0% de .

- Ahorro de 1 mm en el grosor del material

- Eliminada la tuerca de soldadura necesaria para una fijación

Cómo aplicar el taladrado por fricción térmica en el proceso de producción de automóviles

La implantación del proceso TFDT en un proceso de producción de automóviles requiere unos cuantos pasos clave. En primer lugar, el fabricante debe identificar los componentes que pueden beneficiarse del proceso. Puede implicar rediseñar los elementos para aprovechar las propiedades únicas de los agujeros producidos por el proceso.

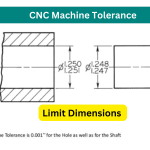

En segundo lugar, el fabricante debe invertir en el equipo necesario para llevar a cabo el proceso. Este equipo incluye una taladradora de fricción térmica que utiliza calor por fricción y fuerza mecánica para producir los orificios y una roscadora que rosca los orificios para su uso en el producto final.

Por último, el fabricante debe formar a sus empleados sobre el uso del equipo y el proceso. Siempre puede implicar la contratación de técnicos especializados o la formación del personal existente, pero nuestra máquina sólo necesita medio día para aprender el vídeo de nuestro tutorial, es muy fácil de manejar.

Casos prácticos: Ejemplos reales de taladrado y roscado por fricción térmica en la producción de automóviles

Un ejemplo real del uso del TFDT en la producción de automóviles es la fabricación de componentes de freno por parte de Gestamp. Gestamp es un grupo internacional dedicado al diseño, desarrollo y fabricación de componentes metálicos para automoción.