La revolución del roscado por fricción CNC: Cómo se transformó la fabricación aeroespacial

El roscado por taladrado continuo CNC es el roscado o corte de roscas internas con máquinas CNC sin refrigeración ni lubricantes. Se basa en el calor generado por la fricción para cortar las roscas. Desde su introducción, el roscado por fricción CNC ha tenido un enorme impacto en la fabricación aeroespacial, permitiendo una producción más rápida, eficiente y de mayor precisión de las piezas de los aviones.

Índice

Un proceso más rápido y ágil El roscado por fricción CNC es más rápido que los métodos de roscado tradicionales que requieren fluidos de corte. Al eliminar la necesidad de aplicar y retirar los fluidos de corte, el taladrado de roscado por fricción CNC puede roscar hasta 3 veces más rápido que el roscado convencional. Ello acelera considerablemente la producción global de componentes aeronáuticos. La eliminación de los líquidos de corte también ahorra tiempo de manipulación, preparación y eliminación de estos productos químicos. Los trabajadores pueden evitar la obtención, instalación y limpieza de sistemas de fluidos de corte, empleando ese tiempo en otras tareas productivas. El proceso simplificado reduce los movimientos inútiles y los tiempos de inactividad. Si se multiplican por los elevados volúmenes de producción aeroespacial, los minutos ahorrados se traducen en importantes mejoras de eficiencia y reducciones de costes.

Las piezas de aviones pueden fabricarse con un flujo de trabajo fluido e ininterrumpido, lo que minimiza el exceso de actividad y maximiza la productividad. Precisión y calidad inigualables El roscado por fricción CNC produce roscas de mayor calidad y precisión. El calor ablanda el material, lo que permite cortes más suaves y continuos y una estructura de grano fino con menos defectos.

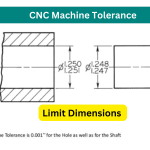

Las máquinas CNC se controlan digitalmente, lo que permite obtener tolerancias muy ajustadas y formas de rosca precisas. Las normas aeroespaciales exigen un grado de precisión superior a los requisitos habituales. El taladrado y roscado por fricción CNC alcanza precisiones medidas en milésimas de pulgada, cumpliendo las estrictas normas de calidad de la industria aeroespacial. The parts produced are blemish-free, without residual cutting fluids that could contaminate or collect debris. Estos contaminantes están ausentes, y las roscas internas están listas para interactuar con los componentes de acoplamiento correctamente. El resultado es un producto final de la máxima integridad y fiabilidad.

Una solución ecológica

CNC Flow Drilling Tapping es más respetuoso con el medio ambiente, ya que no se utilizan ni desperdician fluidos de corte. Reduce la contaminación y el impacto ambiental asociado a la fabricación. Los fluidos de corte exigen una manipulación, almacenamiento y eliminación de residuos peligrosos adecuados, lo que acumula costes y responsabilidad añadidos. Al eliminar los fluidos de corte, el taladrado de roscado por fricción CNC minimiza los riesgos y gastos medioambientales. Muchos fluidos de corte tradicionales contienen compuestos orgánicos volátiles (COV) tóxicos y contaminantes. La exposición a estas sustancias químicas plantea riesgos para la seguridad y la salud de los operarios de las máquinas y los trabajadores de las fábricas. CNC Friction Drilling Tapping evita por completo los fluidos de corte, eliminando los peligros de estos COV y contaminantes.

El futuro de la industria aeroespacial El taladrado y roscado por fricción CNC ha transformado la fabricación aeroespacial gracias a la reducción de los plazos de entrega, la mejora de la eficacia, la máxima precisión y la sostenibilidad. Además de permitir una producción más rápida y asequible, el taladrado y roscado por fricción CNC ha elevado los niveles de calidad en todo el sector y ha modificado las expectativas de lo que se puede conseguir. Su integración generalizada demuestra las ventajas de hacer avanzar la tecnología en consonancia con los valores medioambientales y sociales.

CNC Flow Drilling Tapping ha sido fundamental para impulsar la industria aeroespacial a la vanguardia de la fabricación automatizada y respetuosa con el medio ambiente. Se prevén continuos avances en productividad, calidad y sostenibilidad a medida que el taladrado y roscado por fricción CNC se optimice aún más dentro de los sistemas de automatización integrados y las fábricas inteligentes. Los revolucionarios cambios que ya ha traído consigo el taladrado y roscado por fricción CNC auguran un futuro brillante para la fabricación aeroespacial.

Impacto mundial y aplicaciones

Las repercusiones del taladrado y roscado por fricción CNC se han extendido por todo el mundo, permitiendo la creación de importantes centros de fabricación aeroespacial en todo el mundo. CNC Friction Drilling Tapping en Europa ha sido crucial para la producción de aviones y componentes de Airbus en instalaciones de Francia, Alemania, España y Reino Unido. Boeing depende de CNC Friction Drilling Tapping para la fabricación eficiente y de gran volumen de aviones comerciales en sus centros de producción de Norteamérica y China. El taladrado y roscado por fricción CNC tiene aplicaciones en la producción de todo tipo de aeronaves, desde aviones comerciales a cazas de combate, helicópteros y naves espaciales. Se utiliza en la fabricación de componentes estructurales como fuselajes, alas, and piezas de motor y en detalle interiores, controles y aviónica.

La versatilidad del Taladrado Roscado CNC permite roscar una amplia gama de materiales, desde aleaciones de aluminioatitanioasuperaleaciones de níquel. Avance de las capacidades militares y espaciales Para el sector aeroespacial militar, el taladrado y roscado por fricción CNC ha sido fundamental para desarrollar nuevos aviones de combate y tecnologías de defensa de forma rápida y asequible. Aviones de combate de quinta generación como el Lockheed Martin F-35 Lightning II confían en el taladrado y roscado por fricción CNC, lo que permite la producción y el despliegue en todo el mundo. La tecnología también se ha utilizado en misiles, cohetes, drones, y otros aviones militares.

En la exploración espacial, el taladrado y roscado por fricción CNC facilita la construcción de cohetes, transbordadores, satélites y naves espaciales. Permite aprovechar los componentes fabricados con materiales metálicos y no metálicos que pueden soportar las condiciones extremas de los viajes espaciales y la reentrada en la atmósfera terrestre. El roscado por fricción en este campo exige alcanzar precisiones y niveles de calidad casi perfectos para satisfacer las demandas de alto rendimiento, manteniendo al mismo tiempo la seguridad de vuelo.

Perspectivas de futuro

Todo indica que el taladrado y roscado por fricción CNC seguirá marcando el rumbo del progreso aeroespacial. Entre las próximas tendencias figuran:

- Mayor integración de la perforación CNC Flow Tapping en cadenas de montaje automatizadas y sistemas de fábricas inteligentes. Esto optimizará la productividad, reducirá los costes y permitirá una mayor personalización.

- Avances en máquinas herramienta CNC y accesorios para ampliar las aplicaciones del roscado por fricción. Podría incluir roscado una gama más amplia de tipos de materiales y geometrías de piezas.

- Desarrollo de máquinas herramienta especializadas optimizadas específicamente para el roscado por fricción con el fin de lograr tiempos de ciclo más rápidos y mayor precisión. Unas máquinas de perforación y roscado por flujo especialmente diseñadas maximizarían el rendimiento y la calidad.

- Combinación de taladrado y roscado por fricción CNC con otras tecnologías de Industria 4.0 como robótica,sistemas de sensoresy análisis basados en datos para un entorno de fabricación holístico y conectado. Este ecosistema inteligente permitirá un nuevo nivel de velocidad, eficiencia y calidad en la producción aeroespacial.

- Ampliar materiales ligeros y resistentes al calor en la perforación por flujo para mejorar la sostenibilidad y la eficiencia energética. Las nuevas aleaciones y compuestos permitirán tiempos de ciclo más rápidos, reduciendo los costes y el impacto medioambiental.

- Creciente CNC Friction Drilling Tapping en el sector espacial para facilitar ambiciosas misiones de exploración y turismo espacial. Requerirá tecnología de roscado por fricción para el roscado de materiales y piezas diseñados para el espacio.

El futuro del taladrado y roscado por fricción CNC en el sector aeroespacial parece excepcionalmente prometedor. Esta revolucionaria tecnología ya ha remodelado los estándares mundiales de productividad, precisión y rendimiento medioambiental en la fabricación aeroespacial. Las continuas innovaciones en automatización, materiales y conectividad digital amplificarán estos impactos, consolidando el taladrado por fricción CNC como esencial para el progreso continuo del sector aeroespacial en el siglo XXI y más allá.